Die Zusammenarbeit mit der Effizienz-Agentur NRW und PfP Engineering GmbH ermöglichte bei GEOTEC Bohrtechnik GmbH in Nordkirchen eine effiziente Neugestaltung der innerbetrieblichen Abläufe in Fertigung, Schweißerei und Montage. Mit transparenter Visualisierung, einer synchronisierten Fließfertigung und exakt angepassten Vorrichtungen wurden Prozessengpässe beseitigt und Durchlaufzeiten verkürzt. Durch optimierten Materialeinsatz und reduzierten Energieverbrauch werden jährlich über siebzig Tonnen CO? eingespart. Innovative Vertikal-Bohrgeräte wie ROTOMAX M und TY sichern darüber hinaus langfristig den Markterfolg.

Inhaltsverzeichnis: Das erwartet Sie in diesem Artikel

Analyse mechanischer Fertigung und Logistik reduziert Durchlaufzeiten bei GEOTEC

Im Zuge der efa-Beratung Ressourcenschonung haben Spezialisten der Effizienz-Agentur NRW gemeinsam mit PfP Engineering GmbH aus Ascheberg die instabilen Produktionsprozesse bei GEOTEC in Nordkirchen unter die Lupe genommen. Kernaspekte waren die mechanische Fertigung sowie der innerbetriebliche Logistikfluss, um unnötige Durchläufe identischer Bauteile zu vermeiden und hohe Transportaufwände zu mindern. Durch detaillierte Analysen wurden Systemschwächen identifiziert und passgenaue Optimierungsmaßnahmen entwickelt, mit denen Materialfluss stabilisiert, Durchlaufzeiten reduziert und Effizienz langfristig gesteigert werden.

Effiziente Produktionslogistik durch Visualisierung, flexibler Monatsfensterplanung und Unterwagen reduziert

Durch die Einführung eines visuellen Monatsfenstersystems werden Aufträge übersichtlich nach Zeiträumen gegliedert und ermöglichen eine exakte Abstimmung der Materialanlieferungen. Neue Unterwagen transportieren Bauteile energiesparend entlang der Fertigungskette – von der mechanischen Bearbeitung über Schweißpositionen bis zur Montage. Diese Maßnahme reduziert nicht nur Transportkosten und innerbetriebliche Wege um mehrere hundert Meter, sondern minimiert auch den Energieverbrauch und verhindert Pufferstaus in den Zwischenlagern. Dadurch steigen Durchsatz und Verfügbarkeit bei gleichzeitiger Senkung von Emissionen und Lagerkosten spürbar an.

Lineare Montageorganisation ersetzt chaotische Stellplatzfertigung und erhöht deutlich Produktionsstabilität

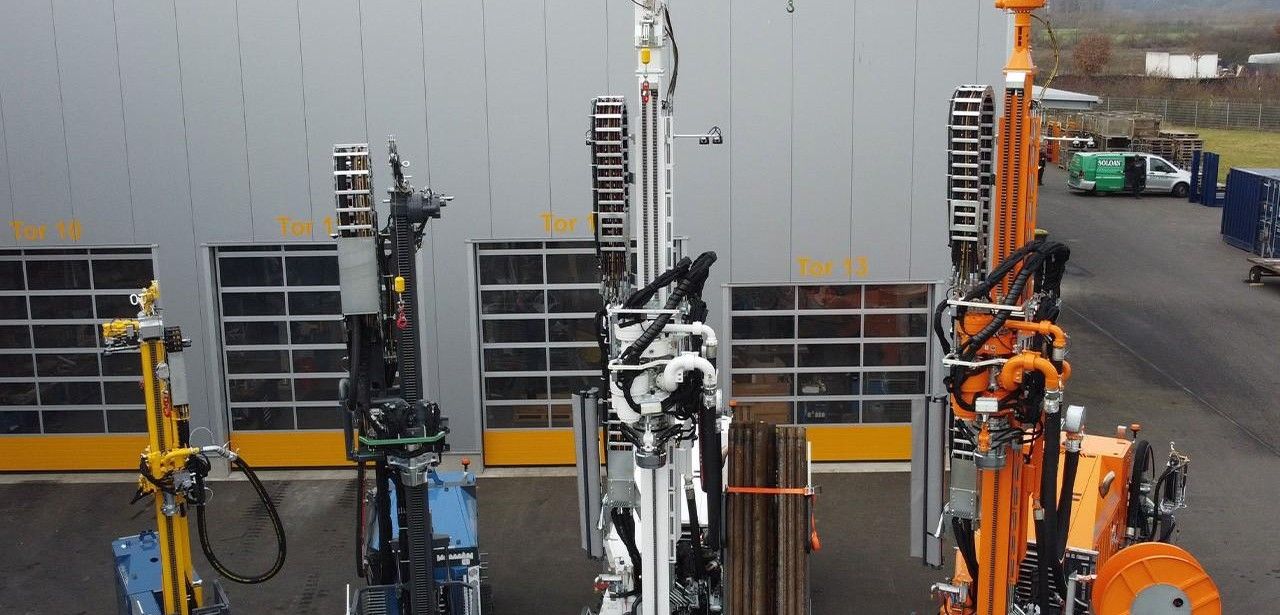

Mit der Ablösung der Stellplatzfertigung durch eine getaktete Produktionslinie veränderte sich die Montageorganisation entscheidend. Ein neu gestaltetes Hallenlayout gewährleistet, dass alle Komponenten entsprechend ihrem Fertigungsstand unmittelbar an die jeweiligen Montagezellen gelangen. Dadurch entstehen durchgängige Materialflüsse und eine umfassende Transparenz über alle Arbeitspakete. Die Mitarbeiter können den Status jedes Bohrgerätetyps jederzeit verfolgen, wodurch die Montage der Vertikal-Bohrgeräte ROTOMAX M und TY beschleunigt und optimiert wird bei gleichzeitig reduzierten Prozesskosten messbar erfolgreich.

Durch neue Vorrichtungen garantiert GEOTEC hohe Schweißnahtqualität und Zuverlässigkeit

Durch den Einsatz individueller Schweißfixiervorrichtungen und hochpräziser Lochtische kann GEOTEC die Ausrichtung von Rohrabschnitten standardisieren und reproduzierbare Schweißspalten erzeugen. Ergänzend wurden erweiterte Qualitätsrahmenbedingungen, einschließlich Korngrößenanalyse, Oberflächenrauheitsmessung und definierten Ruheständen zwischen den Schweißintervallen, als verbindliche Spezifikationen an interne Teams und externe Lieferanten übermittelt. Damit werden systematisch konstante Nahtübergänge realisiert, Nacharbeitsaufwand reduziert und eine höhere Prozesssicherheit im Fertigungsablauf erzielt. Das integrative Konzept unterstützt Auditierungen, optimiert Maschineneinstellungen und sichert die Einhaltung internationaler Schweißnormen.

Wiederverwendbare Boxen verbessern Nachverfolgbarkeit und Lagerung der Hydraulikschläuche nachhaltig

Durch die Implementierung eines Ausschusstisches werden Hydraulikschläuche gesammelt und mit provisorischen Etiketten markiert. Anschließend übernimmt eine speziell geschulte Mitarbeiterin oder ein Mitarbeiter die präzise Längenbestimmung, annotiert die Beschriftung und sortiert die Schläuche gemäß Länge in das Lager ein. Zulieferer richten ihre Liefermenge bedarfsgerecht, zuverlässig und termingerecht, versehen jedes Teil mit einer unverwechselbaren Artikelnummer und transportieren die Schläuche in wiederverwendbaren, stabilen Boxen. Dieses Prozesskonzept hat den Ausschuss praktisch vollständig eliminiert. Effektiv.

Visuelle Steuerung, Fließfertigung heben Produktivität, senken Energieverbrauch und Materialeinsatz

Bereits in der Beratungsphase stieg die Ausbringungsleistung in betreuten Bereichen um bis zu 15 Prozent. Mit den angepassten Verfahren erzielt GEOTEC eine jährliche Einsparung von etwa 73 Megawattstunden im Energieverbrauch und über 69 Tonnen beim Materialeinsatz. Nebenbei verhindert das Unternehmen mehr als siebzig Tonnen CO?-Emissionen. Diese Effekte werden durch schlankere Prozessabläufe, verbesserte Logistik und präzise Montagevorrichtungen möglich und fördern den aktiven Klimaschutz. Die Kennzahlen belegen die Effizienzgewinne deutlicher kontinuierlicher Prozessoptimierung.

Von Geothermie bis Brunnenbau: Nordkirchener Bohrtechnik seit 25 Jahren

Mit einem vielfältigen Produktportfolio hat sich die GEOTEC Bohrtechnik GmbH in Nordkirchen auf maßgeschneiderte Vertikal-Bohrgeräte spezialisiert. Seit über 25 Jahren fertigt das Unternehmen hochleistungsfähige Modelle für Geothermie, Geotechnik und Brunnenbau: von der kompakten Generalistin ROTOMAX M, ideal für enge Baustellen, bis zur mobilen LKW-Variante ROTOMAX TY für schnelle Verlagerung. Jede Maschine wird individuell konfiguriert, um spezifische Projektanforderungen zu erfüllen und sichert dauerhaft stabil mehr als 150 Arbeitsplätze in der Region.

Schweißpräzision steigt bei GEOTEC dank klarer Normen und Vorrichtungen

Die Einführung modularer Untergestelle und Routenzüge verbessert bei GEOTEC die Materialversorgung aller Produktionsbereiche und reduziert Engpässe nachhaltig. Visualisierte Tagespläne sorgen für klare Priorisierung und ermöglichen eine bedarfsgerechte Auftragsabwicklung. Eine getaktete Montage eliminiert Leerlaufzeiten und optimiert die Kellerhaltung. Durch strikte Qualitätsprüfung von Schweißnähten und standardisierte Komponenten sinkt der Ausschuss nahezu auf null. Insgesamt resultiert eine messbare Senkung von Energieverbrauch, Materialeinsatz und CO?-Ausstoß. Zudem etablierte GEOTEC ein Lean-Management-System. Es verbessert kontinuierlich Prozesse.